開発担当が語る新製品

インサート交換式ドリル

SumiDrill GDX型

世界最長クラスの加工長で安定した深穴加工を実現!

加工費低減と生産性向上

開発の最大テーマは加工費削減への貢献

GDX型は、高い安定性で最大L/D=7*とインサート交換式ドリルでは世界最長クラスの深穴加工ができる新製品です。

開発の背景にあったのは、お客様の加工費低減へのご要望でした。自動車部品や風力発電設備などの大型ワークの深穴加工が増える中、工具費用削減の観点から超硬の使用量が少なく経済性に優れるインサート交換式ドリルのニーズが高まっています。また、熟練オペレーターの引退に伴って自動化を進めるお客様にも、工具損傷時は刃先部分の交換で継続使用でき、工具長が変わらないインサート交換式を求められるケースが増えています。これらニーズにお応えするために開発したのが、優れた切削性能で加工費低減と生産性向上に貢献するGDX型です。

*L/D: L(穴深さ)÷ DC(工具の刃径)で算出される、穴の深さの指標。

3つの特長を実現した開発秘話

GDX型の特長は大きく3つあり、それらをどう実現したか開発者の視点からご紹介します。

❶ 深穴加工に対応

インサート交換式ドリル開発の難しさは、工具剛性と、切りくず排出性がトレードオフの関係にあることです。切りくずをスムーズに持ち上げて排出するためには、工具の排出溝容量を大きくする必要がありますが、それでは工具剛性が落ちてしまう。GDX型は、このバランスを緻密に調整したことで、切りくず排出性を維持しつつ、工具剛性を引き上げ、安定した深穴加工を可能にしました。

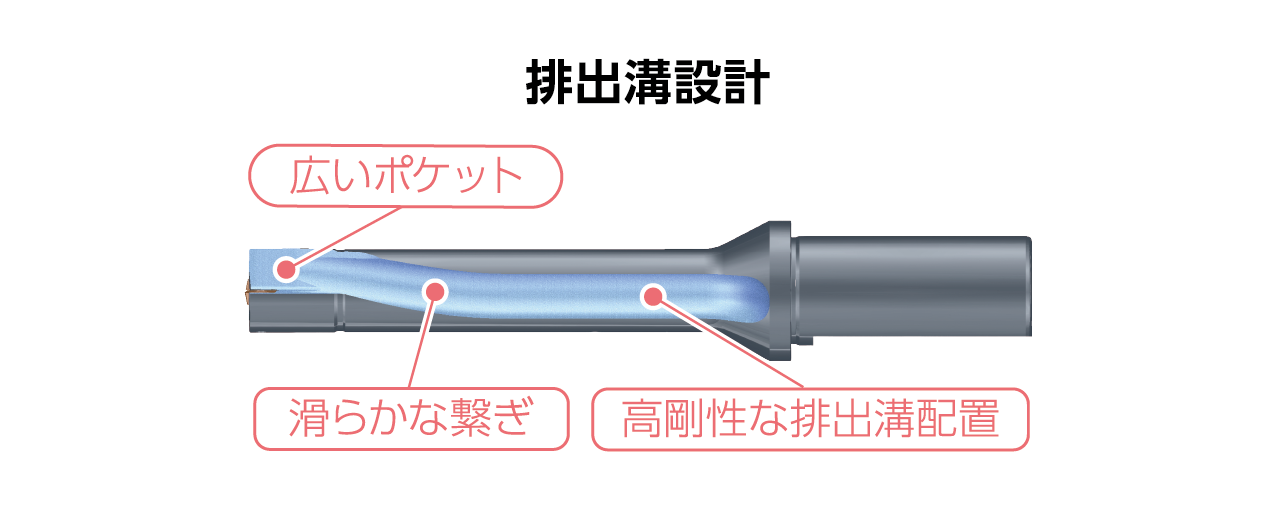

ポイントは排出溝の設計です。従来、排出溝の設計は十分な容量を確保し、切りくずを持ち上げやすくするために強くねじる設計が一般的でしたが、溝長や切りくずの排出距離が長くなる問題がありました。そこで、GDX型は直線に近い排出溝形状とすることで切りくずを最短で排出できる設計としました。また、深穴加工になるほど工具がたわみやすくなりますが、排出溝の終点位相を工具がたわみにくい位置にすることで、工具が被削材に食い付いた瞬間の衝撃を緩和し、工具剛性を最大限に引き上げました。

❷ 安定・長寿命

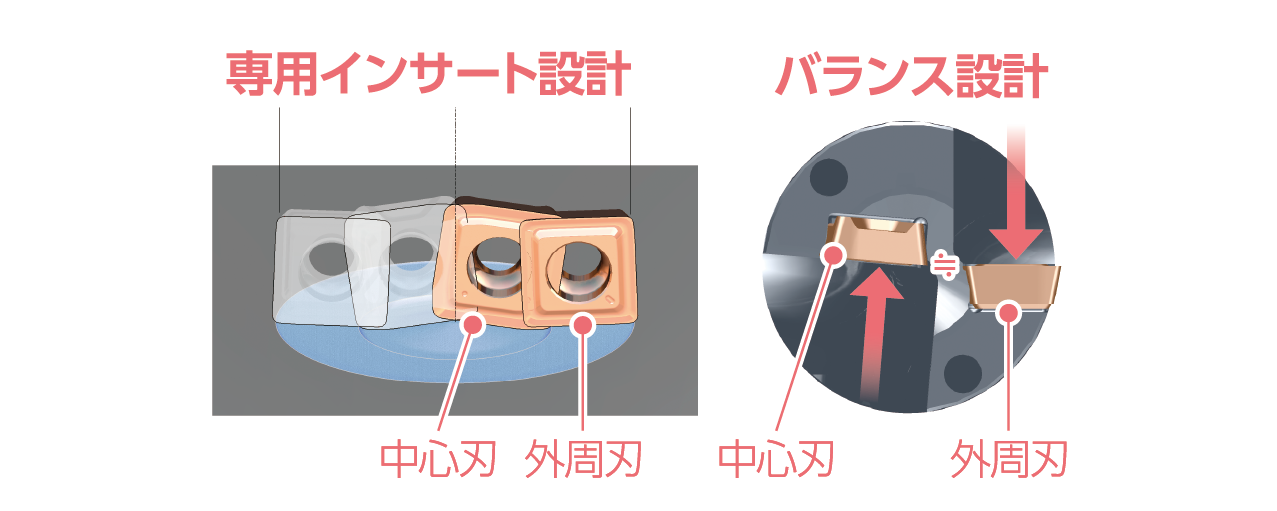

中心刃と外周刃では求められる特性が違うため、個別設計を採用しました。この設計によって中心刃は靱性に優れた材種、外周刃には耐摩耗性に優れた材種、といった当社の強みである材種を用途別に使い分けでき、高能率条件下でも安定性が向上します。被削材に対して最適な材種を使い分けることで、工具寿命を飛躍的に延ばしました。

❸ 低炭素鋼に対応

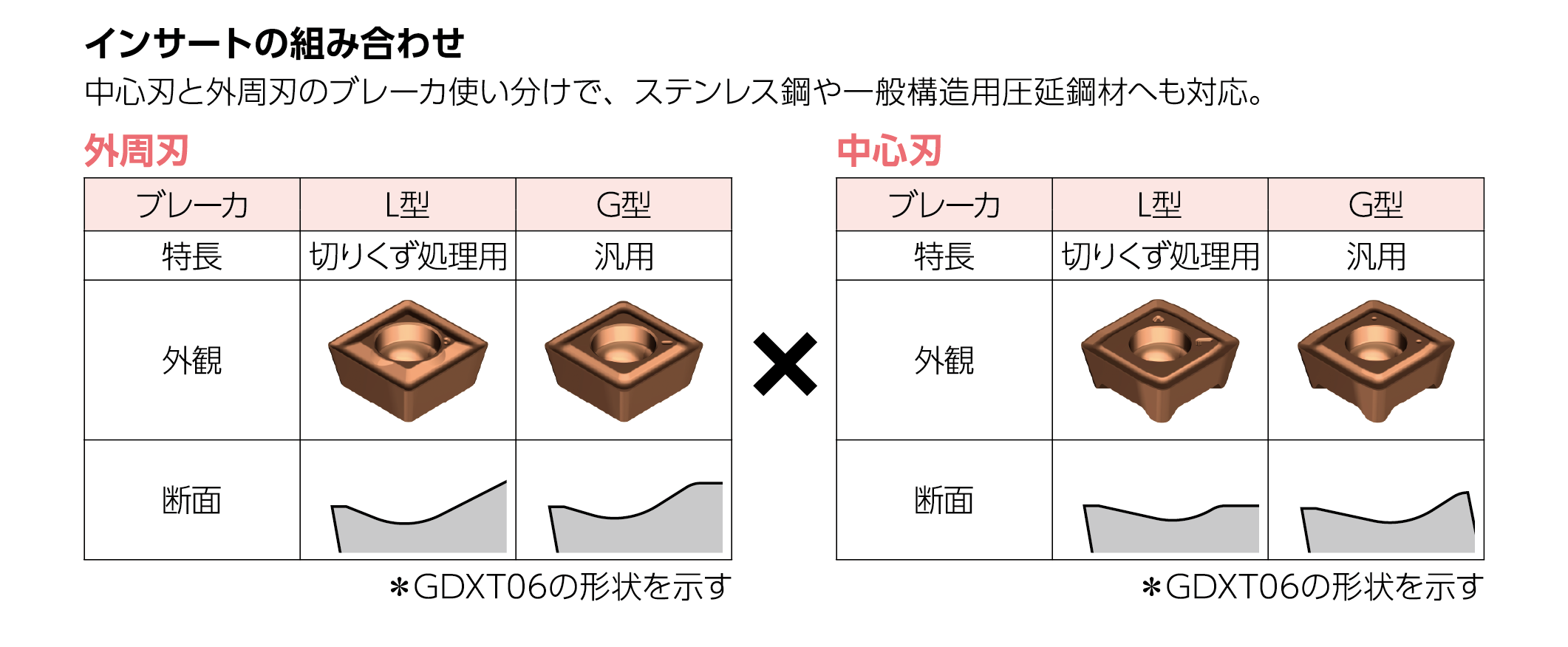

低炭素鋼やステンレス鋼の加工時は、切りくずが絡まりやすく、ステップ加工で対応しているお客様もいらっしゃいます。そこで中心刃と外周刃のブレーカを個別設計することで、切りくず処理性能が飛躍的に向上。

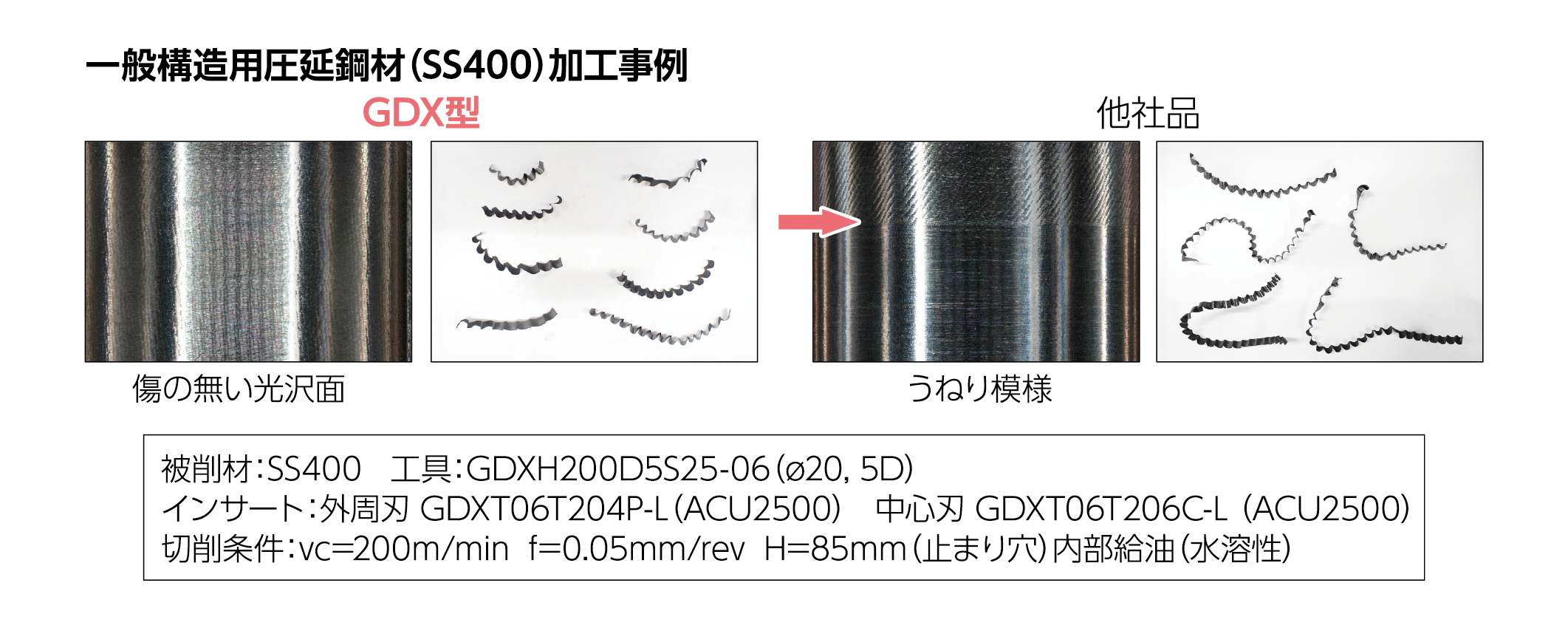

最も切りくずが伸びやすい一般構造用圧延鋼材でも切りくずを細かく分断して加工ができ、生産性向上に貢献します。製品化前の試験では、切りくずの細かさに多くのお客様から驚きの声があがりました。

インサート交換式ドリルならではの

苦労の連続

インサート交換式ドリルは1つのインサートで複数の工具径に対応するため、工具径によって完全に設計を統一できません。この設計が異なる複数の工具径で最大L/D=7の深穴加工を達成することは非常に大変でした。穴あけ加工は、切りくずが突発的に嚙み込むなど、シミュレーションでは予想できないことが多く、地道に試作と検証を重ねました。切削現象が見えないため設備に張り付き、加工音から異常を判断して、オペレーターに「加工を止めて下さい」といったやりとりを幾度となく続けた結果、ようやくGDX型の製品化にこぎつけることができました。

お客様の課題別

GDX型お勧めの使い方

GDX型をより効果的にご使用いただくためのポイントをご紹介します。深穴加工や切りくずが伸びる課題は、高速低送りの切削条件でご使用いただくことで解決でき、きれいな加工面を得られます。切りくずが伸びやすい被削材には、切りくず処理用L型ブレーカーと高速低送りの切削条件の組み合わせで使用いただくと、切りくず処理が安定します。浅穴加工でも切りくず処理でお困りの場合は、GDX型をお試しください。加工が安定していて工具寿命を延ばしたい場合は、外周刃専用材種のACP2000を活用いただくことで損傷を抑制し、工具寿命を延長できます。

※ こちらの記事は2025年に公開されたものです。