自動車部品メーカーが語る

次世代モビリティの核心

ジヤトコ 株式会社

車の電動化により、切削加工にどんな変化があるか、そして今後の電動化進展に対して、どう備えるべきか。自動車メーカーに最も近いサプライヤーの1社であるオートマチックトランスミッションの専門メーカージヤトコ 株式会社の生産技術部門を取材しました。

技術力のジヤトコ

電動化が芽吹く2025年 eAxle量産を開始

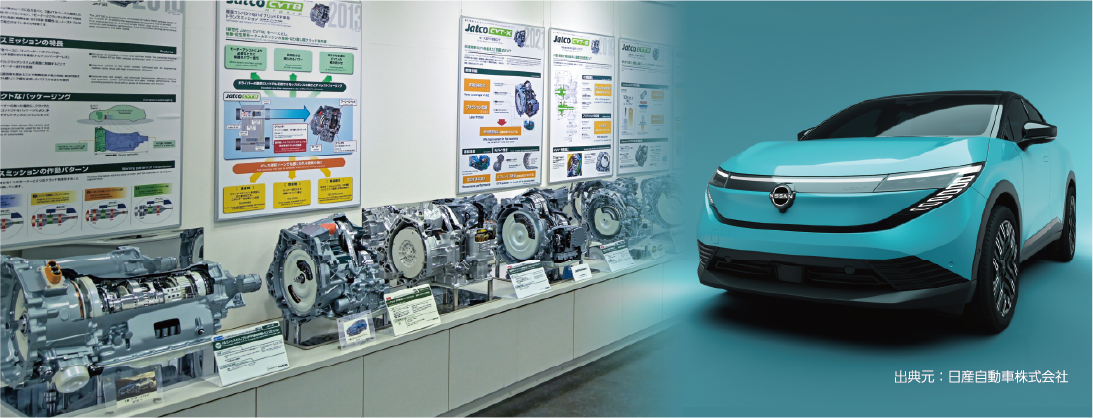

エンジンやモーターからの動力を最適な形で車輪に伝える役割を果たし、「車の頭脳」と呼ばれるオートマチックトランスミッション(AT)。この装置の専門メーカーがジヤトコです。自動車CVT(無段変速機) のグローバルシェアトップクラスを誇り、国内外に開発・生産拠点を展開しています。設計・加工・組立技術はもちろんのこと、日産自動車株式会社をはじめ、自動車メーカーの要望にあわせた車を仕上げる技術の高さでも知られています。

ジヤトコも2025年を「電動化の芽吹きの年」として、チャレンジを重ねています。自動車事業で培った技術を生かして電動バイクや風力発電システム、介護機器(車いす)事業など新規事業に取り組み、それらで得た知識をまた自動車事業に戻すというループでビジネスを展開しています。

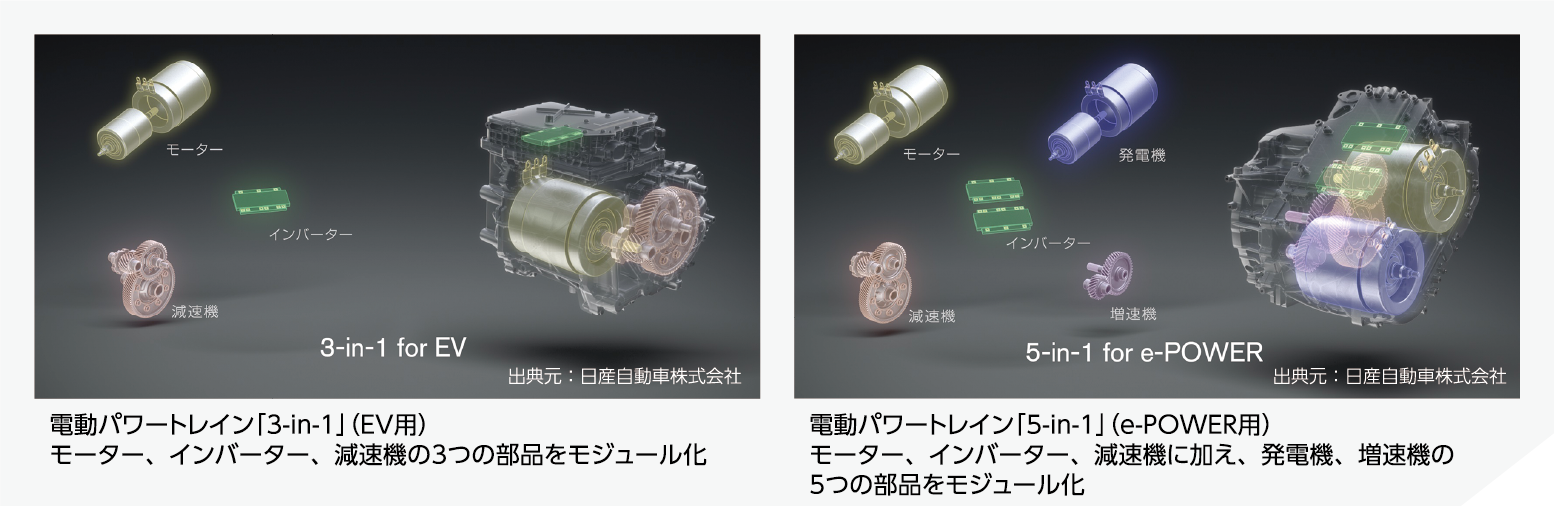

柱である自動車事業では、電動車の駆動ユニットeAxle「3-in-1」と、「5-in-1」(e-POWER用)を日産自動車と共同で開発し、2025年に量産する計画です。フレキシブルな生産ラインを作り、競争力のある製品づくりに挑戦しています。

電動駆動ユニットでは切削加工部品が大幅に減少

今回取材に応じていただいたのが、ジヤトコ株式会社 部品技術部の主管 栗林将司氏とプロフェッショナルスタッフ 藤原智志氏。生産ラインでプーリーの加工に長年携わり、自らを“加工屋”と称するエンジニアで、電動化へのシフトを現場の最前線で実感しているお二人です。

「数年前から設計開発部門とわれわれ生産技術部門が試行錯誤を重ねて電動化への準備を進め、現在の量産立ち上げに至りました。設計開発はCVTやATにはない新しいチャレンジの連続で大変だったようですが、生産現場では全く新しい加工はそう多くありません。あえて言うなら、電動駆動ユニットの筐体関係は今まで作ってきたものとは構造が違い、肉厚が非常に薄く高い精度が要求されるため、作り込みに苦労しました。とはいえ、今後電動化による加工への要求精度が変わったとしても、我々が培ってきたものづくりの技術・経験は十二分に生かせると考えています」と栗林氏。

しかし、「削る」観点からの変化は大きく、構成部品の減少に伴う切削加工部品の大幅減は明らかだと言います。「変速のギアボックスはプーリーがなくなっているので、加工部品が相当減っています。とくにeAxle「3-in-1」です。「5-in-1」は発電側・ジェネレーター側にもギアがつくものの、やはり加工ボリュームは減っています」と藤原氏。

切削加工への影響が大きい電動化シフトは今後どう進んでいくのか、現場視点で栗林氏は言います。「間違いなく電動化は進むでしょうが、5~6年前に我々が予想していたスピードより、実際はかなり緩やかだというのが実感です。電動化への確度は鈍化しているため、今後のスピードも読めません」。

この先、電動化による加工の行方を左右するのはバッテリーだ、というのがお二人の見立てです。バッテリーの変化でレイアウトや電動駆動ユニットの使い方も変わってくるため、その影響が大きいと捉えています。

切削工具が電動駆動ユニットの高性能化・高回転化を支えていく

構成部品をまとめることで、コスト低減、車体軽量化による環境負荷低減などをねらう電動駆動ユニット。今後も小型化・高性能化・高回転化のトレンドは変わらないとお二人は見ています。

「ユニットを軽く小さくしても、パワーは出さないといけないので、モーターの高回転化は、組み込まれるギア部品も高回転に耐えるものでないといけません。部品の機能改善が求められる中、将来的には材料も変わってくるでしょう。高機能材料は削りにくく、量産のハードルが高い。それをどう高精度に削っていくか。 結局、加工は切削工具勝負だと思っているので、工具メーカーとの連携は不可欠です」と栗林氏。

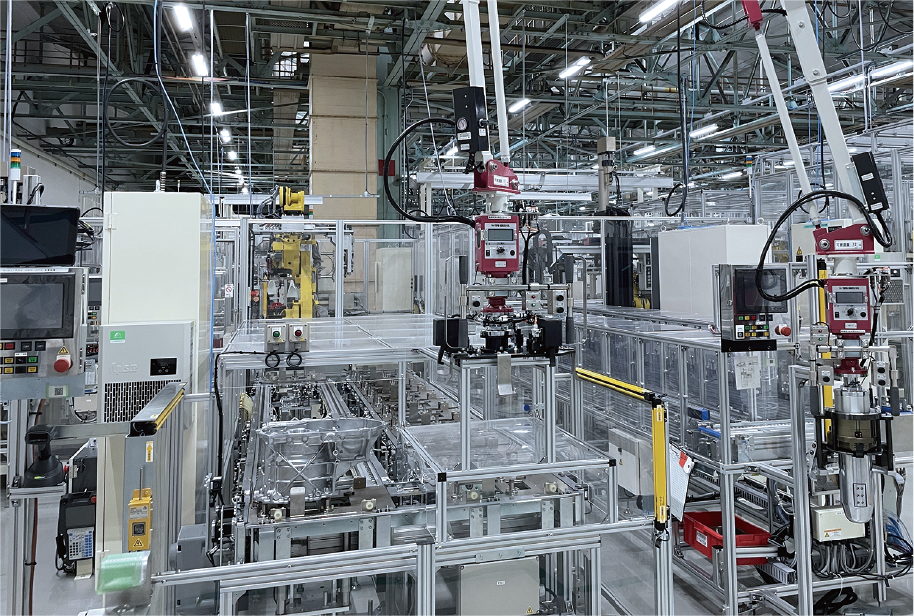

eパワートレイン工場(出典元:ジヤトコ株式会社)

eパワートレイン工場(出典元:ジヤトコ株式会社)

藤原氏は「量産加工の命題としてずっと変わらないのが高能率化・高精度化です。特に高効率化のゾーンではどれだけ早く、多く、長く削れるか、切削工具で決まってくる。まさに、パートナーである工具メーカーに求めるところです」と語り、「我々はCBNと言えば住友電工というイメージがあり、プーリーの仕上げには長く住友電工のCBNを使っています。今後も住友電工の切削工具に期待しています」。

脱炭素の重要なカギになる加工の高能率化

電動化の進展に関わらず、加工の高能率化を突きつめていくことは変わらないと栗林氏は強調します。

「高能率化には様々な攻め方がありますが、とにかく早く削れば生産性が上がるため、無駄を削ぎ落としていく方向は変わりません。我々が見据えるのは、環境変化に柔軟に対応できる生産ラインを作っていくことです。市場の変化や地政学的なリスクに対して、高能率な加工を実現できれば、いろいろな仕掛けができます。加工のバリエーションが増えたり、1つの生産ラインで様々な部品を削らなくてはならないときでも、能率さえ上げておけば対応できます」。

そして、脱炭素化を推進する企業として、加工の高能率化は命題だと言います。「素形材を含めてジヤトコの加工は裾野が広く、グローバルでみれば設備台数も非常に多い。多数の設備で電気を使うわけですから、加工を高能率化すればそれだけCO₂削減に貢献できます」。カーボンニュートラルへのアプローチとして、あらゆるものづくりの現場で加工の能率を上げていく取り組みがどれだけ重要か、栗林氏の言葉からよくわかります。

変えるべきはデジタル活用のひと皮むけたものづくり

グローバルで見ると、自動車産業における中国は脅威だと言います。「市場で問題を出しながら解決し、相当なスピードで開発をしている。展示会でも日本と遜色のない品質の製品が並んでいて、競争はさらに激しくなるでしょう」と藤原氏。日本のものづくりが打ち勝つには、どうすればいいのか。

「ものづくりもひと皮むけないといけないでしょうね。例えば『削ってみないとわからない』ではなく、シミュレーションの中で『削らなくてもわかる』状況を作る。住友電工も切削シミュレーションをやっていますが、全部うまくいかなくても、勝率は上げられます。センシングツールをはじめ、デジタルの中でトライ&エラーを終わらせるなど、ものづくりを進化させないといけないでしょう」と栗林氏。

ジヤトコの新領域への挑戦は、まさにものづくりの進化に直結します。「新しい顧客やOEM先とのお付き合いを通して、ものづくり力を上げていけると思います。世の中にタイヤがついているモノはたくさんありますから」と藤原氏は笑います。ジヤトコが掲げるコーポレートパーパスは「技術と情熱でモビリティの可能性を拡げる」。栗林氏は「超個人的な意見」としながらも、「小難しいぐらいの車を操るのがモビリティの楽しさで、そうした味付けをできるのが我々のCVTや電動駆動ユニットです。これからもお客様に喜んでいただけるような味付けを提供できると思います」。モビリティの可能性を拡げていく、ジヤトコの技術と情熱に注目です。

ジヤトコ 株式会社

1999年6月

【所在地】

静岡県富士市今泉700番地の1(本社)

【従業員数】

11,700名(連結、2025年3月31日現在)

【事業内容】

自動車用変速機、電動パワートレインおよび部品の開発・製造・販売

https://www.jatco.co.jp/

※ こちらの記事は2025年に公開されたものです。