開発担当が語る新製品

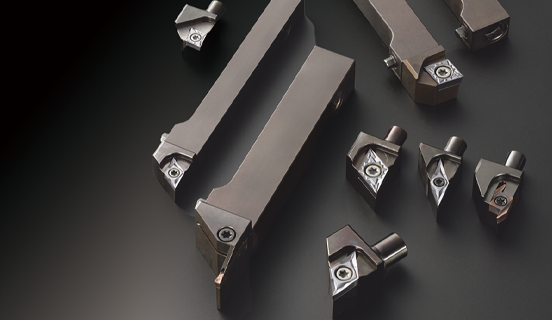

小型・自動旋盤用工具 ヘッド交換式クイックチェンジホルダ

APM型

生産性向上に貢献!一体型と同等の剛性で工具交換時間を大幅短縮

「段取り時間改善しかない」

お客様の声から開発スタート

多様な産業分野を支える小型・自動旋盤加工のニーズが高まるなか、私も担当として新製品の開発に取り組んできました。

実際に加工現場に足を運び、くし刃刃物台搭載のCNC自動旋盤を使うユーザー様のお話を伺うと、「生産性の向上が永遠の課題だ」とおっしゃいます。すでに加工時間の短縮は、様々な努力を重ねている。あとは設備を止めて行う段取りの無駄な時間をなんとか減らしたい、という切実な声でした。そこで機械稼働率を高めることができる工具をできるだけ早く現場にお届けしようと、製品化に着手しました。

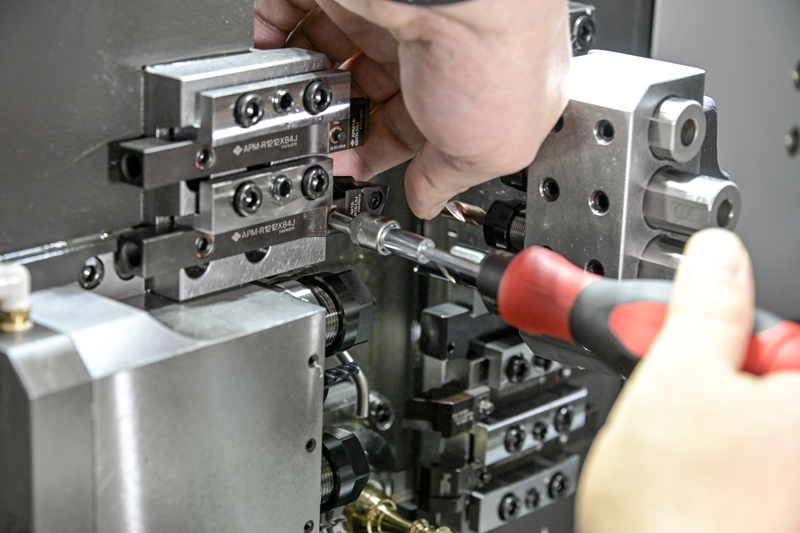

作業時間は約4分の1へ

スクリュー操作だけで着脱

着目したのは、狭い機内でのインサート交換の作業時間をいかに効率化・短縮するか、です。そこでシャンク部のセットスクリューを操作するだけで、ヘッドのみを着脱する交換式を採用。作業時間の短縮はもちろん、安全性も向上します。

従来の一体型では、狭い機内で複数のねじを操作してホルダを取り外し、インサートを交換してまたホルダを取り付けるという操作が必要ですが、セットスクリューの操作1つで完了するAPM型を採用することで、操作性を上げ、作業時間を大幅に削減できます。

結果、一体型では工具1個あたりの段取り時間が2分弱なのに対し、APM型では30秒と90秒短縮、作業時間が約4分の1になりました。くし刃刃物台は複数の工具が並んでいるうえ、一人の作業者が多数の設備を担当することが多いため、段取り時間短縮の効果はさらに大きくなります。また、セットスクリューの操作で完了するスキルレス工具であるため、作業者の熟練度に頼らずに工具交換作業を可能にします。

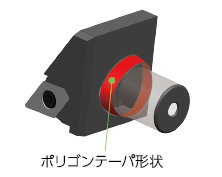

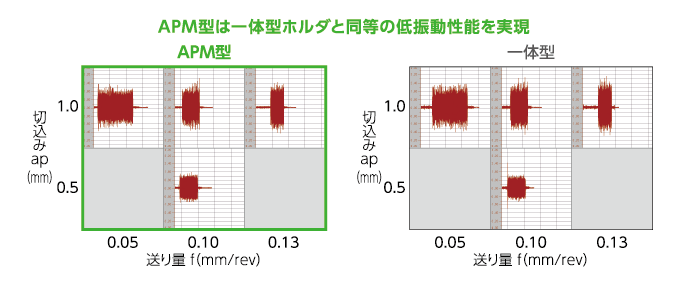

ポリゴンテーパ形状を採用

びびらず高精度を実現

製品化に当たって重視したのは、一体型と同等の切削性能を出すことです。ユーザー様からは「以前、ヘッド交換式が市場に出たので試したが、剛性が低く、びびりが発生して使えなかった」という声を聞いていたからです。

そこで、嵌合部にポリゴンテーパ形状を採用。高精度な設計により、ヘッドとシャンクの密着性を高めることでびびりのない加工を可能にしました。また、いわゆる「おにぎり形状」のためX軸、Y軸、Z軸どの方向でも精度が高く、交換繰り返し精度は5μm以内を実現しました。

こうして2024年5月に発売した小型・自動旋盤用工具「ヘッド交換式クイックチェンジホルダ APM型(以降、APM型)」は、発売から半年以上が経過し、ユーザー様から大変好評をいただいています。 「他の交換式工具ではびびりが発生した加工でも、住友電工のAPM型ではびびらなかった」という声があるなど、開発担当としてはうれしい限りです。

インサートのラインアップもさらに拡充

APM型の特長のひとつは、ヘッドが前挽き(ISO旋削インサート)、後挽き、溝入れに対応し、ヘッド交換だけで様々な加工用途に対応できる点です。シャンクサイズも10㎜、12㎜、16㎜をそろえ、ほとんどのCNC自動旋盤でお使いいただけます。

さらにお手元にあるISO旋削インサートも使っていただけるので、「まずホルダだけを試したい」というユーザー様の要望にもお応えできます。それだけ性能に自信がある製品です。

住友電工では、DLCコートをはじめとした小型・自動旋盤用のインサートの拡充にも力を入れており、今後のラインアップ拡充にご期待ください。

また、APM型ではCNC自動旋盤のトレンドでもある内部給油にも対応しています。今後もツガミ様をはじめとした、CNC自動旋盤に強い工作機械メーカー様とのコラボレーションを強化し、ユーザー様の段取り時間を短縮できる工具の開発に取り組み、生産性向上に貢献したいと考えています。

※ こちらの記事は2025年に公開されたものです。