難削材高精度加工メーカーの

さらなる高精度加工への挑戦

マイクロカット株式会社

国内でも高水準で半導体の生産が続き、半導体製造装置ヘの設備投資も活発です。

装置を構成する部品の加工現場はどうなのか。

高精度・高品質なものづくりが強みのマイクロカット株式会社を取材しました。

できれば避けたい難削材に

改善活動を重ねて挑む

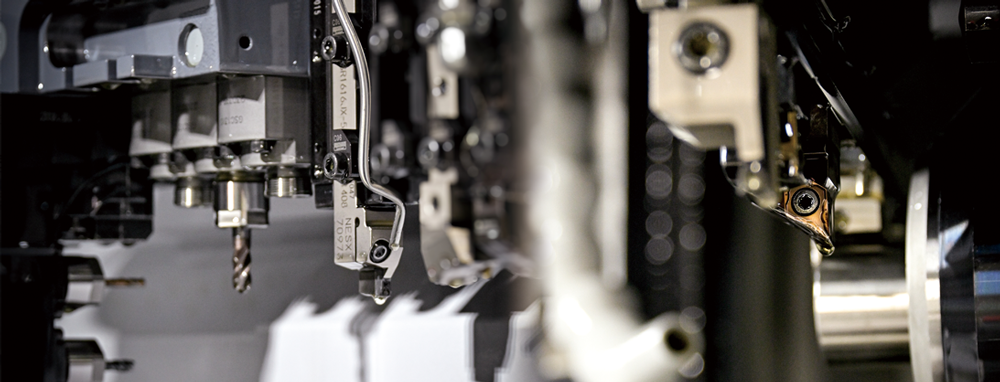

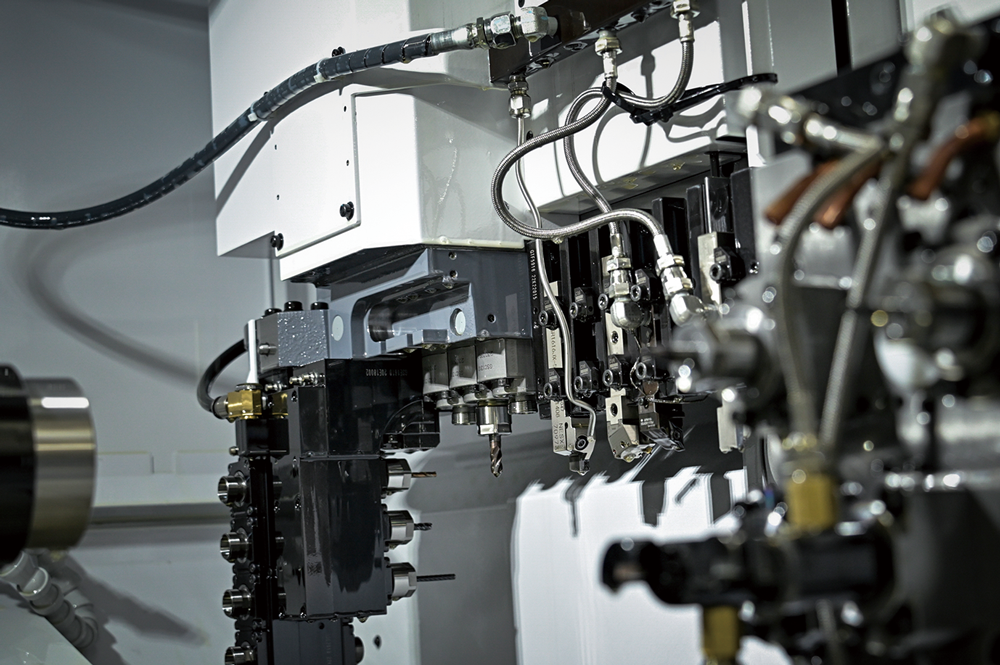

世界半導体市場統計(WSTS)によると、2026年の半導体市場は2025年予測に比べて26%増の約151兆円となる見込みであり、今後のさらなる市場拡大が予想されています。 国を挙げて半導体産業復活の取り組みが進むなか、九州には約1,000社の半導体関連企業が集積しており、鹿児島県霧島市にあるマイクロカットもその1社です。 社名の通り、難削材の高精度加工や複合形状加工の強みを生かして、半導体装置部品や光通信部品、医療分野の部品を数多く手掛けています。

技術本部 本部長 斎藤 博志氏は言います。「一番多い材料は光通信で使われるコバール、次いでステンレス鋼、純銅、半導体や医療分野ではチタン、ハステロイ、インコネルなども扱っています。ここまで難削材に特化している企業は少ないと思います。皆さん、できれば避けたい材料ですからね」。

なぜ避けたいほどの材料でも、顧客の信頼を得る高精度な加工が可能なのでしょうか。

「会社設立当時から扱っている光通信分野の材料は難削材が多く、日々工夫を重ねてきました。どんな切削油を使うか、どういった削り方をすれば工具を長寿命化できるかなど、安定生産を目指して常に改善活動をしています」と斎藤氏。

製造本部 第2製造部 製造1課 課長代理 大﨑 孝裕氏も「例えば工具1つでも、今まで使っていたものが正しい選択だと思いがちですが、そうではなく、別の工具なら違う結果が得られるかもしれないと、思い込みを排除して試行錯誤しています」。

常に向上心を持って挑戦するのは、社風そのもののようです。マイクロカットでは、切削以外に研削、メッキなど専用工場を次々と建設し、現在は桜島を望む広大な敷地に10の工場を展開しています。

様々な特殊金属が使われる

半導体製造装置部品

難削材加工に挑み続けるマイクロカットでも、手強い相手が半導体製造装置の部品です。半導体という精密な製品を製造する装置もまた、非常に精密な部品で構成されており、多くは負荷の高い製造工程に耐えられる特殊金属が使われています。

「私たちが携わっているのは、マスフローバルブというガスの流路に使われる20~35mmの金属部品です。耐食性が不可欠で、今回SUS316Lダブルメルトという靭性の強い材料の加工に苦労しました」と、大﨑氏が教えてくれました。

加工を担当する関山 圭介氏も「SUS316Lダブルメルトは、これまで扱ってきたステンレス鋼とは被削性や切りくずの長さがまったく違いました。 表面の粗さが規格を満たせない、試作では数個削れても、量産では使えそうにない。あらゆるメーカーの工具を試して、可能な限りの方法を模索しました」。

困り果てていたときに住友電工が提案したのが、開発中のAC1135Uでした。従来材種対比で工具寿命2倍という開発データに大﨑氏は半信半疑だったそうですが「もうこれしかない、と飛びつきました」。 プロトタイプでも開発データ以上の数字が出て、関山氏は胸を撫で下ろしたそうです。「特に表面粗さの課題が解決して、SUS316Lダブルメルトの加工にズバリ当てはまっています。もちろん、今でもあらゆる可能性を試して、精度と能率を上げられるように取り組みを続けています」。

次世代装置への変換期に

精度要求はさらに厳格化

生成AIニーズの拡大などで半導体はさらに高性能化し、半導体製造の技術も進化すると考えられます。今後の構成部品について、「材料はより耐食性や耐熱性の高い上位金属に代わるなど、難削材がますます増えて、加工精度への要求も厳しくなると思います。 タイミングとしては、装置の世代が変わる時期でしょう。すでに別の部品では、コバールやハステロイに置き換えようという動きがあり、当社もこれら新しい部品に挑戦するべく、営業がお客様と一体となって取り組んでいます。 もっとシェアを上げて、生産量も増やしていきたいです」と斎藤氏は予測します。

半導体産業でのプレゼンスを高めると同時に、グローバル展開にも力を入れているマイクロカット。現在は約2割という海外売上高比率を高めて成長を目指すなか、コスト競争力の強化に取り組んでいます。 「グローバルな競合に打ち勝つには、どれだけ生産コストを下げるかが重要です。そのためには自動化・省人化を進めなければなりません。私たちが目指すのは『機械が働く工場』です」と斎藤氏は言い切ります。

「機械が働くエ場」の実現は

工具の長寿命化がカギ

マイクロカットが目指す「機械が働く工場」は、従業員の労働時間を8時間に抑えて24時間稼働する工場です。現在は2交代制で交代間の数時間を自動化していますが、完全な自動化実現のカギは切削工具だと捉えています。

大﨑氏は言います。「加工条件やレイアウト等の工夫は常に進めていますが、最も重要なのは工具の信頼度で、難削材を手放しで加工できる切削工具を日々追求しています。 削りやすい材料ならオペレーター1人で何台でも対応できますが、難削材はそれができない。新材料が出てきても切削工具を長寿命化できれば、品質を守り、刃先交換の頻度を減らして連続稼働が可能になります」。

光通信部品の加工を担当する製造本部 第2製造部 製造2課 課長代理 林 慶太氏も、自動化のカギは切削工具だと断言します。 「現在は2交代制勤務のつなぎの約3時間を無人運転していますが、時間を伸ばせば生産性はさらに高まります。そのために機械メーカーはもちろん、工具メーカーとの協働は欠かせません。 最近も住友電工の協力のもとで工具の母材から見直してもらって、コバール向けの特殊品の開発をお願いしました。おかげで工具寿命が伸びて、無人運転がかなり進みました」。

この工具開発に関わった假屋 一輝氏は言います。 「試作段階では問題がなくても、量産では通用しないこともあり、量産を踏まえての工具選定が重要です。私たちは常に新世代のハイエンドな部品を加工しているので、グローバルの競合他社にはない競争力を持ち続けるためにも工具が重要です」。

「すべての原動力は、常に改善していこうという士気の高さだと思います。改善によって現場がラクになりますから」と関山氏。「機械が働く工場」は、働く人にとっても理想の工場だということです。

人材育成に注力しながら新分野への挑戦も

マイクロカットの工場では若い世代のオペレーターが多数活躍中で、採用と教育に力を注いでいることがよくわかります。様々な取り組みのなかでも、とくに若い世代のモチベーションアップとスキル向上に貢献しているのが「マイスター試験」です。 外部機関の協力を得て厳しい審査基準を設け、分野別にマイスター試験を実施しています。合格するとランクが上がり、待遇面に反映されます。 「試験は難しい内容もありますが、合格に向けた学習で基本的な知識が身につき、普段の加工にも生かせて役に立っています」と関山氏も言います。

人と技術を磨き続ける同社では、新たな領域にも挑戦中です。「業界が変われば求められるサイズや形状も変わるので、あらゆる加工ニーズに対応できるように大型機や5軸加工機の導入も進めています。 そうなると一層高能率な工具が必要になってくるので、開発期間が短く、納期でも信頼できる住友電工との協働に期待しています。 私たちも、高精度・高品質なものづくりで、世界のお客様の期待に応えていきたいです」と、斎藤氏は熱を込めて語ります。霧島から世界へ、マイクロカットの挑戦は続きます。

マイクロカット株式会社

2003年1月

【所在地】

鹿児島県霧島市国分上野原テクノパーク12番2号

【従業員数】

271名

【事業内容】

通信業界・光通信業界向けの金属精密切削加工を中心に、各種難削材の高精度加工・複合形状加工・金属プレス

https://www.microcut.jp/

※ こちらの記事は2026年に公開されたものです。